这个办法的关键在于加入一个代表蒸汽饱和温度(Tvap)的无质量的节点。所有的壁面节点都与这个节点连接,其间的热导(以i代表第i个壁面节点,温度为Ti,内表面面积为Ai,容积为Vi):

Gi = He*Ai (Ti Tvap)

或 Gi = Hc*Ai (Ti Tvap)

其中He是蒸发端的换热系数,Hc是冷凝端的换热系数。这些值通常由热管供应商提供。

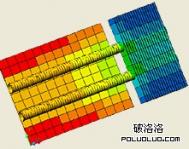

这个方法能被容易地扩展到两维热管壁、甚至是任意形状的蒸发室翅片上。例如图2给出的是采用了嵌入式热管(Ref 10)的Intel Xeon CPU芯片冷却器。在这个案例中,热管直径的尺寸与侧壁翅片的对比代表了用一个完整的1D方法模拟热管的问题。因此,采用了允许热管环向温度梯度存在的2D柱体壳而不是1D模型模拟热管。同样地,在这段给出的算法依然适用。

图2: 芯片到翅片热管(贴在有限差分平板上的2D柱体壳)

可变热导率热管(VCHPs)使用了非凝结气体(NCG)存储器控制热管热导(从而控制功率输出)以减小或消除在冷环境条件下热管替换的需求。在电子冷却装置中最常见的古老的常热导值热管(CCHPs)中气体的产生,是基于同样原理的传热效能下降的另一个例子:气体形成了障碍,使得工质蒸汽必须通过扩散才能流动到冷壁,因此也阻止了冷凝作用。

非冷凝气体的阻碍作用也能以网络类型的方法模拟,但是不能以导热柱的办法模拟。常用的假设是气体在管道的宽度方向形成了平面峰面,并且冷凝器的任何部分被气体覆盖后,与段塞成比例的区域将不再起作用。

对于已知数量的气体(对于一个品质下降的热管,通常以gm-mole或lb-mole的形式指定,因为非冷凝气体的组分是未知的),阻塞部分的长度是利用与蒸汽节点温度对应的当前饱和气压 Psat(Tvap),这个压力用于计算非冷凝气体的当前质量:

,i代表所有轴向单元,

其中,

(本文来源于图老师网站,更多请访问http://m.tulaoshi.com/autocad/)这是一个迭代算法——阻塞的当前尺寸影响蒸汽与壁面间的热导G,热导又影响饱和蒸汽温度Tvap,饱和蒸汽温度又用来确定管压并最终影响气体阻塞的尺寸。算法的复杂性在于气体具有非一致的温度场,使得在以上的公式中都必须计入每一个阻塞或部分阻塞区的当地工质的分压。也就是说,在每一个阻塞区,流体温度越高、存在的气体越少。这导致在管道可能的冷区(气体阻塞区)需要较高的分辨率(有限元、离散化)。

尽管存在明显的复杂性,但这种算法并不难编写,并且已经在可变热导热管和存在气体阻塞(图老师整理)的常值热导热管的模拟中应用了多年。真正的困难在于估计常值热管使用过程中非凝结气体产生的数量,这个值与热管材料、制作工艺(尤其是清洗工艺)、甚至是安装技术(弯曲、焊接等)都有关系。应用工程师被建议索要产品销售数据、在产品给定的出厂日期上施加合适的保守裕量以确保计入可能的大的不确定性。

下一部分提供了有关模拟方法和非凝结气体影响的专门演示,采用1D有限差分单元代表热管。

热管应用案例

为演示上述热管模拟技术和杂交的1D流体-3D热模型模拟功能,考虑了一个带有5个散热单元(每个热耗5W)的8cm x 12cm PCB板的冷却过程,唯一的散热方式是借助于机箱内自然对流换热。一个8cm x 15cm x 1.27 mm厚的铝安装板能用来增加可用的对流换热面积,但是与PCB板的距离有8cm。

为了在不用风扇的条件下解决问题,采用了一个1cm直径的铜-水热管,置于PCB板和安装板间。热管贯穿在发热芯片的下面,带有2个90度的弯头以增大与板间的接触尺寸,管的总长超过了36cm。

图3显示了气塞影响的参数化研究,从初期的没有阻塞到使用末期大约8.5e-9 kg-mole的非凝结气体。虽然从组件温度变化中能看出气塞逐渐生成造成的影响,但通过下部铝安装板能更清楚的看到这一过程。注意热管自身几乎看不见,这里能辨清的原因是热管处于选中的高亮状态,这也许是1D简化模拟的一个不方便的地方:由于采用了简化使得模型缺少了部分物理真实感。

图3: 热管品质下降参数化研究

从没有非凝结气体(左)到8.5e-9 kg-mole非凝结气体(右)

图4给出了随非凝结气体量的增加,阻塞尺寸和组件温度变化规律。

图4 非凝结气体造成的热管品质下降效果